La impresión 3D abandona poco a poco su nicho experimental y madura como mercado capaz de producir bajo demanda piezas y productos acabados con distintos materiales y tamaños.

Cuando a mediados de los años 90 el entonces director del Media Lab (MIT) y cofundador de Wired, Nicholas Negroponte, afirmaba en las entrevistas concedidas que pronto cualquiera se imprimiría los juguetes, los microprocesadores y otros objetos en casa, la apuesta parecía demasiado optimista, pero diez años después aparecían las primeras impresoras 3D caseras.

La impresión 3D madura (menos tendencia mediática, más utilidad real)

No obstante, en los 10 años siguientes la tecnología no se ha convertido en un nuevo dispositivo en todas las casas, y los sofisticados juguetes y objetos que estos nuevos periféricos del ordenador debían imprimir se limitaron a figuras básicas de plástico ensamblado por adición.

Pero los analistas confían en que estemos a las puertas de la mejora técnica y generalización de la tecnología, que traspasará la minoritaria comunidad “maker” y de profesionales del diseño industrial y el prototipado, para generalizarse y ocupar un lugar nuevo, el de la producción de bienes bajo demanda: desde prótesis dentales y médicas a todo tipo de piezas y estructuras para infinidad de sectores, desde la arquitectura a la aeronáutica y el automóvil, pasando por el calzado y los complementos, el mobiliario, etc.

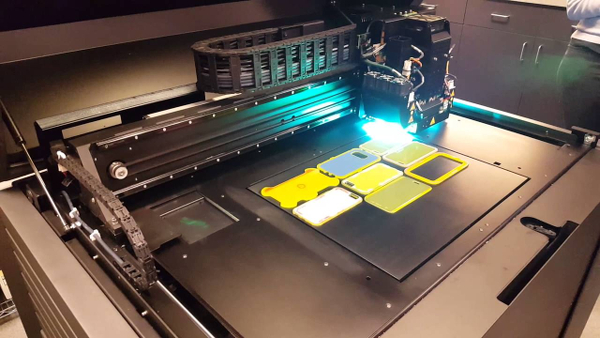

(Imagen: equipo Stratasys con tecnología Polyjet; las impresoras 3D de gama media aumentan su utilidad y versatilidad; son capaces de imprimir productos finales en distintos materiales)

Imprimir modelos o productos finales a partir de una materia prima y sin más infraestructura que una impresora 3D y un ordenador conectado a Internet abre las puertas a una nueva industria de fabricación aditiva (por capas de material), en contraposición a la fabricación mecanizada tradicional por control numérico (CNC), que se sirve de coordenadas para realizar operaciones sobre un bloque de material.

La era de la “desmaterialización”: imprimir productos en local

Tanto impresoras 3D (que añaden material sobre una superficie para crear un objeto o lo crean sobre una solución -líquida, en polvo- del propio material), como fresadoras CNC (que trabajan sobre una pieza de material en bruto, modificándolo en función de coordenadas), abaratan el diseño y prototipado de cualquier producto, con modelos caseros al alcance de cualquiera.

En combinación con el diseño asistido por ordenador (CAD), disponible en cualquier licencia y para cualquier plataforma operativa, la impresión 3D y CNC permite a pequeñas empresas y a particulares modelar y fabricar piezas bajo demanda con la precisión del departamento de I+D+i de una empresa o centro de investigación puntero.

No obstante, pese a la promesa de la tecnología, que tiene el potencial de sustituir el modelo de fabricación centralizada y a gran escala del que dependen las economías de escala, las impresoras 3D para el público final (tanto con tecnología propietaria como de código abierto) tienen, de momento, funciones y materiales limitados.

La consolidación de un sector que quiere ser útil

Casi una década después de que llegaran las primeras impresoras 3D aditivas de pequeño formato destinadas al consumidor final, han desaparecido varios proyectos de código abierto, mientras otros se han fusionado y algunas compañías han sido absorbidas por Stratasys (firma israelo-estadounidense) o su competidor 3DSystems (con sede en Rock Hill, Carolina del Sur, Estados Unidos), los dos gigantes del sector, o el proveedor sueco de materiales de impresión Arcam.

Ambas firmas, especializadas en prototipado e impresión 3D para empresas y profesionales, han reforzado su oferta con técnicas y diseños que surgen de la adquisición de pequeños proyectos innovadores en el sector:

- 3DSystems ha adquirido a los fabricantes de impresoras caseras Cube y PhenixSystems, además de firmas de software;

- Stratasys compró en 2013 la firma de impresión casera de código abierto con sede en Brooklyn MakerBot (que en 2015 despedía al 20% de su plantilla y cerraba su tienda en Manhattan debido a las escasas ventas de sus productos destinados a profesionales y al consumidor final), así como las firmas de prototipado Solid Concepts y Harvest Technologies en 2014.

Después de la tinta llegan los átomos

Los problemas de supervivencia de MakerBot, que apenas mantiene su carácter en el interior de Stratasys, contrastan con las expectativas depositadas por los analistas sobre la compañía cuando, en 2009, se convertía en la primera firma en manufacturar productos de impresión 3D asequibles y fáciles de operar (a diferencia de la complejidad de los kits de impresión DIY de código abierto, sin apenas soporte técnico ni manuales).

Lo ocurrido en MakerBot es una muestra del riesgo de invertir en productos pioneros y no lograr que la apuesta acapare la atención de profesionales y gran público, un fenómeno vivido con anterioridad por mercados como el de la informática personal a inicios de los años 80, hasta la consolidación del PC “Wintel” en el mercado de la productividad personal y el Macintosh (1984) en el nicho académico y creativo.

(Imagen: flujo de trabajo de la nueva Stratasys J750, con tecnología híbrida Polyjet -la cual combina técnicas aditivas y láser-)

El vicepresidente de investigación de Gartner, Pete Basiliere, afirmó en el verano de 2014 que la denominada Tercera Revolución Industrial (producción bajo demanda centrada en talleres tecno-creativos, asistidos por innovaciones como el software CAD, el control de versiones al estilo GitHub y las máquinas de impresión 3D) tardará más tiempo del esperado en materializarse.

Paralelismos con el inicio de la informática personal

Imprimir productos en vez de manufacturarlos abre la puerta a la optimización de materiales, al desaparecer los grandes inventarios sin vender, y permite personalizar cualquier producto con la colaboración del usuario o cliente, que podría imprimirlo en casa o en el taller más cercano de impresión 3D.

Según Gartner, esta industria de producción personalizada y bajo demanda se generalizará en menos de una década, después de una consolidación y mejora técnica en la oferta de aplicaciones de prototipado, impresoras 3D, fresadoras 3D, software de diseño asistido por ordenador, etc.

Actualmente, existen más de 40 fabricantes de impresoras 3D para empresas y profesionales (medio formato), y más de 200 startups que han desarrollado su propia impresora casera o han adaptado alguna de las plataformas de código abierto existentes, con costes comprendidos entre decenas de miles a menos de mil dólares/euros.

Reviviendo la guerra de las tecnologías: fabricación aditiva vs. láser

La impresión 3D de la que oímos hablar a “early adopters” y analistas engloba, de momento, a máquinas que crean objetos dos tecnologías equivalentes a la distinción en impresoras de papel entre la impresión de inyección (más económica) y la modalidad láser (más rápida, precisa y eficiente):

- fabricación aditiva FDM (modelado por deposición fundida de una bovina de polímeros de plástico): el material, casi siempre bovinas de plástico, es calentado y añadido por la máquina sobre una superficie hasta conformar la pieza diseñada en el ordenador (prototipado rápido), conformando una pieza acabada con una textura material donde se observan las distintas capas acumuladas; la tecnología FDM es una evolución patentada por Stratasys a partir de la impresión con filamentos termoplásticos (FFF) de impresoras como la plataforma RepRap;

- impresión 3D moldeando una pieza en una solución de resina líquida fotosensible, que va solidificándose a medida que la luz ultravioleta del láser activa sus componentes; las dos modalidades en uso, estereolitografía (SLA, técnica inventada por Charles Hull de 3DSystems, principal competidor de Stratasys) y sinterización selectiva por láser (SLS), logran mayor precisión en menor tiempo que la tecnología FDM.

Más allá de imprimir anodinas figuras de plástico

La tecnología SLA, que 3DSystems ha mejorado desde su invención en los años 80 y por fin está al alcance de pequeños profesionales y del usuario final, cuenta con una limitación similar a la impresión aditiva FDM de Stratasys: la limitación de materiales.

La mencionada técnica de impresión láser alternativa a la estereolitografía (SLA) fue concebida en la Universidad de Texas en los 80, pero permite usar distintos materiales, al sustituir la resina plástica fotosensible por materia prima en polvo (cerámica, cristal, nylon, metales, poliestireno), que abre las puertas a aplicaciones de la tecnología en, por ejemplo, construir estructuras con materiales locales en futuras colonias en la luna o Marte.

La potencial diferencia competitiva entre las dos principales técnicas usadas por la impresión 3D comercial, que jugaría a favor de la modalidad láser controlada por 3DSystems, llevó a Stratasys a adquirir la firma Objet, cuya técnica (con el nombre comercial de PolyJet) se inspira en las impresoras de inyección convencionales y los materiales fotosensibles: un mecanismo en movimiento expulsa un polímero líquido que la luz ultravioleta solidifica a continuación.

De nicho a pilar potencial de una nueva fase industrial

Otras técnicas ideadas a partir de las mejoras en impresión aditiva y láser fotosensible prometen años de experimentación, hasta que las mejores técnicas (o las más económicas y sencillas de usar), en combinación con software y materiales, se consoliden en mercados multimillonarios.

Pese a toda la atención recibida en la última década, desde medios tecnológicos y generalistas a usuarios pioneros, el sector de la impresión 3D es (apunta The Economist), todavía marginal pese a crecer un 26% en 2015, hasta alcanzar globalmente los 5.200 millones de dólares.

(Imagen: 3DSystems se ha especializado en las técnicas de impresión con láser, como estos productos realizados en nylon)

Esta facturación del nuevo sector contrasta con el impacto de la fabricación a través de fresadoras y tornos de control numérico (CNC), que factura alrededor de 70.000 millones de dólares al año.

The Economist cita a McKinsey para realizar proyecciones sobre el sector, que coinciden a grandes rasgos con las de Gartner. Según McKinsey, el impacto de la impresión 3D -cuantificado en mejores productos, precios más bajos, técnicas médicas mejoradas, etc.- podría alcanzar los 550.000 millones de dólares en 2025.

Mundo imprimible

El consejero delegado de 3DSystems, Vyomesh Joshi, cree que las impresoras 3D fueron publicitadas demasiado pronto, hasta convertirse en noticia manida cuando todavía no se había creado una infraestructura básica que siente las bases de un nuevo sector que, a diferencia de la impresión convencional, puede fabricar piezas y productos finales personalizados, y no limitarse a dejar tinta sobre papel.

Según Joshi, “cuando la gente empieza a convertir algo en objeto de moda, ya nos estamos precipitando”, como demostraría la frustración expresada en las respuestas a un comentario en Hacker News en diciembre de 2012. Pero tanto 3DSystems como Stratasys y el resto del ecosistema del nuevo sector creen que, ahora, el auge va en serio, al sustentarse en uso, ventas y mejora de la tecnología.

(Imagen: además del duroplástico, llegan nuevos materiales y acabados a la impresión 3D asequible, desde cerámica a nylon, pasando por metal y cristal)

The Economist argumenta que las nuevas impresoras se venden al contar con mejor materia prima (o el equivalente al cartucho o tóner de tinta de una impresora convencional) más avanzada, que mejora el resultado del producto final.

Los nuevos modelos

Stratasys, por ejemplo, ha presentado recientemente el modelo J750, basado en la mencionada tecnología Polyjet (un híbrido entre la inyección del polímero líquido, en un proceso similar a la impresión con cartucho de tinta, y la impresión 3D con láser, que estimula el polímero recién extruido hasta endurecerlo.

Los dirigentes de 3DSystems, Stratasys y la miríada de competidores independientes creen que, como ocurrió con la llegada de los sistemas operativos con interfaz gráfica de usuario moderna a inicios de los 80, la impresión 3D sólo se popularizará si es fácil de usar y ofrece buenos resultados a un coste asequible.

Los nuevos modelos confirman la evolución hacia una tecnología más capaz, madura, versátil (como apunta Peggy Hollinger en el Financial Times), económica e integrada con el diseño asistido por ordenador.

En comparación con las primeras impresoras 3D caseras, la mencionada Stratasys J750, por ejemplo, puede reproducir hasta 360.000 códigos de color y cualquier combinación de hasta 6 materiales distintos que pueden tener un acabado rígido o flexible, opaco o transparente.

Veremos

En cuanto a entornos y aplicaciones en que se abren paso las nuevas impresoras, tanto aditivas como a las que usan láser y material fotosensible, destacan el sector de la tecnología médica, desde la ortodoncia a las prótesis corporales, pasando por la aeronáutica, la arquitectura, los muebles a media o los complementos.

Es apenas el principio de la tecnología. La visión de Nicholas Negroponte, al fin y al cabo, no era una meada fuera de tiesto. Cuando afirmó en los noventa que en el nuevo siglo imprimiríamos nuestros productos, conocía de primera mano el progreso tecnológico en laboratorios universitarios y compañías pioneras, como las mencionadas.

¿Imprimiremos algún día las modificaciones en la carrocería de nuestro coche? ¿O acaso nuestra comida? El tiempo dirá. Por de pronto, las conjeturas a medio y largo plazo forman parte de la futurología y de la -buena y mala- ciencia ficción.